Комплектующие

Направляющая рейка

| Тип с канавкой | Плоский тип | |

| Зубчатые рейки |

|

|

| Простые рейки |

|

|

Точность направляющей рейки

Реечные направляющие для средних условий эксплуатации сделаны из хромомолибденовой стали область контакта ролика и рейки индукционно закалены для достижения твердости 60-62 HrC для гарантии долгого срока службы. Рейки в отшлифованы в области контакта с роликами и поверхности обеспечивают высокую точность и плавность работы.

Качество рейки

Для различных применений рейки поставляются различных размеров. Для применений, где требуется высокая точность и большие моменты, поставляются закаленные и отшлифованные зубчатые рейки.| Тип зубьев | Качество зубьев | Fp (мм) | Fj (мм) |

| Прецизионная обработка | ISO 1328 GRADE 7 | 0.05/1000 | 0/-0.02 |

| Закаленные и отшлифованные | ISO 1328 GRADE 6 | 0.03/1000 | 0/-0.02 |

| Накопленная погрешность шага | Кинематическая погрешность шага |

Контроль качества

Чтобы гарантировать высокие стандарты качества SP SYSTEMS, все товары проходят полную строгую проверку качества перед отгрузкой.Кулачковый ролик

| Тип с канавкой | Плоский тип |

|

|

Точность

Направляющие ролики производятся с прочными двухрядными радиально-упорными шариковыми подшипниками для высоких осевых/радиальных нагрузок с уплотнениями, защищающими подшипник и удерживающими смазку. Поверхность качения роликов немного выгнута. Кроме того, что это снижает трение, это также позволяет компенсировать небольшой изгиб рейки или небольшие ошибки параллельности.| Размер изделия | Зазор подшипника (мкм) | Класс точности подшипника | Коэффициент трения |

| 20 | мин.6/макс.23 | PN | 0.01-0.03 |

| 25 | мин.8/макс.27 | ||

| 35 | мин.11/макс.33 |

Преднатяг

Все ролики производятся в концентрической и эксцентриковой версиях, что позволяет регулировать зазор во время сборки на оборудовании. Эксцентриковые ролики идентифицируются дополнительной буквой E в обозначении. В эксцентриковых роликах внутренний вал снабжен тремя отверстиями. Это позволяет регулировать преднатяг.

Контроль качества

Испытания, в том числе на долговечность, на координатно-измерительной машине для надежности направляющих роликов.Смазывающая губка

Смазывание для системы линейных направляющих

Направляющие должны быть смазаны. Смазывание уменьшает трение и позволяет добиться долгого срока службы и высоких скоростей. Недостаточное смазывание или его отсутствие приводят к фреттинг-коррозии.Типичный признак коррозии – красная окись железа и быстрый износ направляющей/ролика.

Смазывающий грязесъемник

| Тип с канавкой | Плоский тип |

|

|

Смазочный грязесъемник образует замкнутую деталь вокруг ролика при соединении с рейкой. Они обеспечивают постоянное смазывание, и, следовательно, значительное увеличение срока службы системы, они предотвращают попадание внешних частиц и улучшают безопасность работы. Войлокообразный материал, пропитанный маслом, подает смазку на поверхность контакта рейки/ролика. Когда необходимо, для пополнения смазочного резервуара используют смазочный ниппель с одной стороны. Повторное наполнение необходимо в зависимости от условий использования, не позже, чем тогда, когда появятся первые признаки коррозии. Автоматическое повторное наполнение смазкой некоторых грязесъемников и смазочных узлов зубцов редуктора возможно с использованием централизованной системы смазки.

Централизованная система смазки

Серворедуктор

Структура

Планетарный редуктор – это редуктор, разработанный для прямой установки на серводвигатель. Сила предается от двигателя на солнечную шестерню, и в свою очередь на трехступенчатый редуктор, содержащий внутреннюю зубчатую шестерню. Так как нагрузка делится между многими зубчатыми контактами, планетарный редуктор обеспечивает высочайший момент и жесткость при данном размере. Другим значительным преимуществом является конструкция, не требующая обслуживания, хорошо сбалансированная система при ходе на высоких скоростях, компактная конструкция, выбор нескольких передаточных отношений, небольшой зазор, сопротивление ударам, высокая эффективность, экономичность, соосное размещение, гибкость конструкции.Эти превосходные характеристики делают планетарную передачу идеальной для точных применений сервопривода.

Характеристики

- Высокий крутящий момент на выходе при помощи использования передачи со спиральным коническим зацеплением, на 30% больше чем при прямом зацеплении;

- Допустимая входящая скорость до 8 раз больше, чем при прямом зацеплении;

- Улучшенное распределение нагрузки благодаря прочным и точным зубьям. Более долгий срок службы;

- Шлифовка редуктора обеспечивается с помощью сложного программного обеспечения, обеспечивающая плавную, тихую работу с уменьшенным зазором ( ≤2 аркминуты);

- Цельный корпус из алюминиевого сплава с высоким сопротивлением разрыву и низким весом обеспечивает высокую жесткость;

- Смазывание на весь срок службы, не требует обслуживания;

- Запатентованная конструкция уплотнений для высоких скоростей и постоянного хода;

- Высокая эффективность – до 95%. Низкий уровень шума – ниже 61dB;

- Доступное передаточное отношение 3-20.

Движущая сила и момент

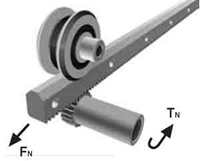

Движущая сила (FN) и момент (TN) реечной передачи

После того, как Вы выбрали рейку и шестерню, зубья системы нужно проверить на совместимость с требуемой движущей силой и моментом.Данные приведены для разрушающей нагрузки при хорошем смазывании и оригинальной опоре зубчатого вала.

Приняты в расчет коэффициент запаса прочности для напряжения у основания зуба Sf≥1.4 и коэффициент запаса прочности для напряжения по Герцу Sh≥1.0.

Движущая сила FN зависит от количества зубьев шестерни.

Таблица значений движущей силы и момента для реечной передачи

Расчет грузоподъемности и срока службы

Динамическая грузоподъемность

Динамическая грузоподъемность роликов определяется усталостными характеристиками материала. Ожидаемый срок службы как срок усталости зависит от:- нагрузки на роли;

- скорости;

- статистической вероятности изначальных повреждений.

Номинальный срок службы

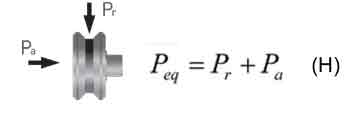

В системах, смазанных должным образом, ожидаемый срок службы направляющих будет дольше, чем роликов, которые по ним перемещаются. Эти несущие элементы будут, таким образом определяющим фактором для системы линейного перемещения. Внешние нагрузки Pr и Pa рассчитываются для идеальных условий. После того, как определены Pr и Pa мы можем перейти к определению эквивалентной нагрузки Peq.

Ожидаемый срок службы для динамически нагруженных роликов рассчитывается для каждого по следующей формуле:

| Для типов GR G и GR F |  |

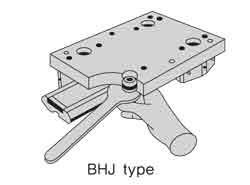

| Для типа BHJ |  |

По ISO 281 «90% всех роликов превысят ожидаемый срок службы до первых признаков развития усталости материала».

Статическая грузоподъемность

Статическая грузоподъемность ограничивается:- Постоянной деформацией, вызванной высокой нагрузкой на контактную поверхность ролика/рельса и элементов качения, которые могут рассматриваться как допустимые принимая во внимание уровень шума при работе;

- Напряжение на изгиб, которое может воздействовать на внешнее кольцо Определение допустимой постоянной деформации приводит к понятию базовой статической нагрузки.

Вычисление статического коэффициента запаса

Статический коэффициент запаса должен вычисляться для каждого применения, он рассчитывается при помощи следующей формулы:

Для проверки статического коэффициента запаса:

S0≥1.4

Установка

Линейные направляющие

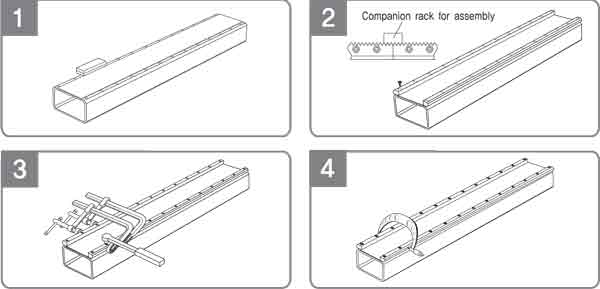

Для оптимальной работоспособности и точности, зубчатые и плоские рельсы должны быть установлены на плоскую поверхность.Сборка направляющих

- Поверхности установки должны быть слегка смазаны маслом;

- Смонтируйте направляющие на установочную поверхность. В случае если зубчатые направляющие должны быть установлены в правильную позицию этого можно достичь используя соответствующую рейку;

- Фиксация направляющих к поверхности при помощи С образных зажимов. Затяните винты при помощи гаечного ключа с ограничением по крутящему моменту как обозначено в таблице данных для каждой направляющей в каталоге;

- Проверьте параллельность направляющих.

Ролики

Установочные поверхности должны быть плоские и располагаться в одной плоскости.Эксцентриковые ролики позволяют настроить предварительный натяг независимо от свободного хода и дистанции между направляющими.

Эксцентриковые ролики нужно повернуть при помощи ключа до сборки с реечной или плоской направляющей так чтобы ролики могли свободно скользить относительно направляющей без чрезмерного усилия.

Настроенные ролики далее следуем полностью затянуть и проверить предварительный натяг.

При настройке эксцентриковых роликов нужно быть осторожным, чтобы не допустить чрезмерного предварительного натяга. Чрезмерный предвательный натяг может снизить срок службы системы.

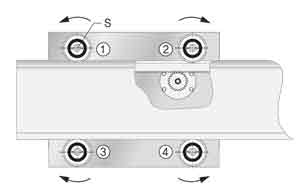

Простой способ настройки предварительного натяга показан на рисунке:

- Ослабьте фиксирующий винт S с эксцентриковой втулкой. Надавите каретку на рейку;

- Поверните равномерно ролики 1 или 2 в направлении стрелок до того момента когда зазор боковой поверхности зуба будет минимальный. Для эксцентрикового набора с минимальной дистанцией в вертикальном направлении люфт составляет 0,05мм;

- Поверните эксцентриковый ролики 3 и 4 в направлении стрелок и ролик будет иметь легкий предварительный натяг;

- Затяните фиксирующий винт S;

- Проверьте свободный ход между шестерней и зубчатой рейкой. Шестерня не должна быть зажата. В противном случае ослабьте ролик и повторите с пункта 2.

Серворедуктор

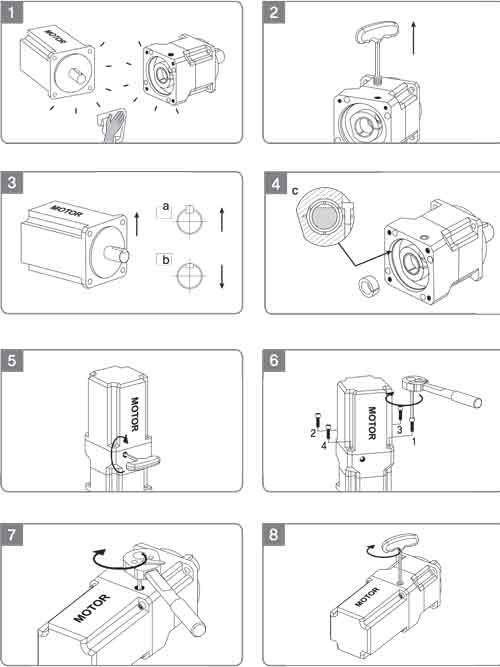

- Перепроверьте размер двигателя и редуктора. Очистите монтажную поверхность;

- Удалите крышечный болт из платы адаптера. Поверните кольцо до тех пор, пока не будет в одну линию с болтом;

-

- Уберите шпонку внешнего вала двигателя;

- Вставьте настроечную шпонку.

- Проверьте размер вала двигателя и вставьте втулку если необходимо. При установке двигателя с плоским валом, убедитесь, что выемка выровнена с плоскостью и установите зажимной болт перпендикулярно плоскости как показано на рисунке 3;

- Вставьте серводвигатель в редуктор и временно затяните зажимной болт шестигранным ключом на 5% от определенного момента (см. таб. 2);

- Затяните установочные болты 1-4 ключом с определенным моментом (см. таб. 1);

- Затяните зажимной болт ключом до определенного момента (см. таб. 2);

- Открутите крышечный болт.

Рекомендуемый крутящий момент для установочных болтов

| Размер болта | Размер головки болта под ключ |

Strength 8.8 Крутящий момент, необходимый для затяжки резьбового соедниения | Strength 10.9 Крутящий момент, необходимый для затяжки резьбового соедниения | Strength 12.9 Крутящий момент, необходимый для затяжки резьбового соедниения | |||

| (мм) | (Нм) | (дюйм-фунт) | (Нм) | (дюйм-фунт) | (Нм) | (дюйм-фунт) | |

| M6x1P | 5 | 11 | 98 | 14 | 124 | 17 | 151 |

| M8x1,5P | 6 | 25 | 222 | 34 | 302 | 41 | 364 |

| M10x1,5P | 8 | 49 | 434 | 67 | 594 | 80 | 709 |

Таблица 2.

Рекомендуемый крутящий момент для крышечного болта

| Размер редуктора | Диаметр вала двигателя | Размер болта | Размер головки болта под ключ |

Крутящий момент, необходимый для затяжки резьбового соедниения | ||

| (мм) | (мм) | (мм) | (Нм) | (дюйм-фунт) | ||

| AFR075 | 1 stage | ≤19 | M5X0,8PX14L | 4 | 9,8 | 87 |

| 2 stage | ≤14 | M4X0,7PX12L | 3 | 4,9 | 44 | |

| AFR100 | 1 stage | ≤32 | M6X1PX16L | 5 | 17 | 151 |

| 2 stage | ≤19 | M5X0,8PX14L | 4 | 9,8 | 87 | |

| AFR140 | 1 stage | ≤38 | M8X1,25PX20L | 6 | 41 | 364 |

| 2 stage | ≤32 | M6X1PX16L | 5 | 17 | 151 | |